АО «ЗАВОД «ФИОЛЕНТ»

Современные технологии, обеспечивающие конкурентные преимущества нашего электроинструмента.

Качество электроинструмента напрямую зависит от технологии изготовления отдельных деталей, узлов и сборки изделия. Инженерный подход специалистов АО «ЗАВОД«ФИОЛЕНТ» основан на комплексном решении задач в производстве. За последние годы приобретено самое современное оборудование и технологии, внедрены эффективные средства автоматизации технологическими процессами, изготовлены специальные устройства для механизации процессов, технологического оснащения и контроля. Завод располагает всем необходимым для выпуска надежного и качественного электроинструмента.

Изготовление корпусных деталей из стеклонаполненного полиамида и AL-сплавов осуществляется на современном оборудовании, обеспечивающем все необходимые технологические режимы.

Механическая обработка корпусных деталей из AL-сплавов производится на прецизионных 4-х, 5-ти координатных обрабатывающих центрах Picomax (швейцарской фирмы FEHLMANN AG) с активным контролем детали, износа инструмента, температурной коррекцией, двухпаллетном обрабатывающем центре модели VX6 APC (французской фирмы HURON) или агрегатных станках .

Оборудование оснащено измерительными головками, обеспечивающими контроль детали в процессе изготовления.

Эти инновационные методы, обеспечивают увеличение производительности труда, сокращение затрат и повышение качества изделий.

Окончательный контроль деталей производится на 3-х координатной контрольно-измерительной машине немецкой фирмы WENZEL.

Изготовление деталей, типа тел вращения, осуществляется на прецизионных двухшпиндельных токарных автоматах с приводным инструментом японской фирмы STAR. На заводе организован участок из этого оборудования. Станки данной серии являются токарными станками нового поколения, разработанными с учетом требований, предъявляемых к прецизионному металлорежущему оборудованию. Характеризуются высокой степенью точности и производительностью. Отличительными особенностями данного оборудования является наличие противошпинделя, 8-ми позиционной револьверной головки, 4-х позиционных держателей инструмента и блоков для приводного инструмента. Это позволяет обрабатывать детали высокой сложности с торцевым и радиальным фрезерованием, сверлением и т.д. за один установ, а также увеличивает производительность оборудования и обеспечивает точность обработки, за счет снижения влияния человеческого фактора. Двухшпиндельные токарные станки с ЧПУ имеют два шпиндельных узла для захвата заготовки. Они могут активироваться поочередно или одновременно в соответствии с заданной программой, чтобы обеспечить полную обработку заготовки (со всех сторон).

На заводе создан участок порошковой металлургии. Изготовление деталей методом порошковой металлургии является одним из перспективных направлений металлообработки и обеспечивает ряд преимуществ, таких как: высокий коэффициент использования материала (до 0,9-0,95), высокая технологичность, высокая производительность, низкая трудоёмкость, возможность получения точных размеров – 7-го, 8-го квалитетов без дополнительной механической обработки, широкий диапазон свойств и возможность получения уникальных свойств изделия. Высоконагруженные конструкционные детали типа зубчатое колесо, блок-шестерня, храповое колесо изготавливаются из порошка DistaloyAB+0,8%С фирмы Хёганес (Швеция).

Участок имеет оригинальные разработки технологических процессов и прессовой оснастки. Конструкции прессовых блоков для прессования косозубых зубчатых колес защищены российскими и украинскими патентами.

Термическая обработка деталей производится на автоматизированной линии с применением управляющего пирометра. При достижении необходимой температуры каждой детали, производится опускание в закалочную жидкость. Это обеспечивает стабильность прочностных параметров деталей.

Якоря и статора изготавливаются на линиях итальянской фирмы AXIS. В процессе изготовления осуществляется контроль всех электрических параметров с автоматической балансировкой. Оборудование прошло модернизацию с целью совершенствования системы управления технологическими параметрами.

Сборка изделий производится на конвейере с заданным тактом. Все сборочные операции выверены по такту, рабочие места оснащены необходимым оборудованием и инструментом. После сборки все изделия проходят получасовую наработку на разных режимах, проверку по безопасности и контроль выходных параметров.

Завод обеспечен необходимыми квалифицированными рабочими кадрами и инженерно-техническими работниками. Технология производств подразумевает постоянный контроль качества на всех этапах производства. На предприятии внедрена Система Менеджмента качества. В АО «ЗАВОД«ФИОЛЕНТ» сертифицирована система управления качеством продукции на соответствие требованиям международного стандарта ISO 9001:2015 и получен международный сертификат Бюро Веритас (Bureau Veritas) Сертификейшн Украина №UA225956.

Проведенная сертификация производства свидетельствует о том, что:

— выпускаемая продукция действительно удовлетворяет запросам и ожиданиям потребителей;

— соблюдаются обязательные государственные нормативные требования по качеству и безопасности;

— потери от выпуска некачественной продукции сведены к минимуму;

— предприятие способно выпускать качественную продукцию, что продемонстрировано посредством независимой оценки эффективности системы.

Качество электроинструмента так же зависит от комплектующих и материалов, получаемых от наших партнеров. Завод «Фиолент» следит за своей репутацией и не допускает применение в электроинструменте материалов и комплектующих низкого качества. Пластмасса изготавливается в известной фирме «Полипластик» в Москве, коллектор производит фирма «Kollektor» в Словении, щетки приобретаются в Германии, железный порошок из Швеции (фирма Хеганес), поликлиновые ремни из Франции.

Концепция освоения новых изделий основана на изучении рынка, маркетинговых исследованиях, изучении достижений ведущих фирм, потребностей строительных, метало и деревообрабатывающих предприятий и фирм, достижений в области изготовления двигателей и редукторов. Результатом данных работ является график освоения новых изделий, разработка технического задания.

Далее, с использованием современных программных продуктов независимого подразделения Dassault Systemes компании SolidWorks Corp (USA), находящегося во Франции, конструктор разрабатывает дизайн, 3-D модель изделия, отдельных деталей. Затем изготавливаются образцы изделия методом послойного синтеза с применением лазерного спекания (прототипирование). Данные образцы проходят испытания, на техническом совете уточняется дизайн, обсуждаются технические характеристики, комплектация, упаковка. После этого производится технологическая подготовка производства с изготовлением оснастки. Формообразующая оснастка изготавливается с применением современных программных продуктов фирмы DECAM (Англия) на швейцарских 4-х, 5-ти координатных обрабатывающих центрах фирмы FEHLMANN AG. Передача данных производится по локальной заводской сети, протяженность сети порядка 26км, количество компьютеров, работающих в сети порядка 300 ед. Измерение наиболее ответственных деталей и оснастки производится на 3-х координатной измерительной машине.

Изготавливаются опытная, а затем установочная партии. Опытная партия проходит функциональные, натурные испытания на надежность и безопасность, а так же изделия передаются в специализированные организации и фирмы для работы. После получения отзывов, необходимых корректировок и изменений, происходит изготовление установочной партии для подтверждения стабильности технологии и качества. Затем изготвливается первая серийная партия, производится получение навыков робочих сборочного конвейера, и при положительных результатах, оформляется справка о готовности завода к серийному производству.

Таким образом на рынок выходят современные изделия с отработанной технологией и качеством.

Машина для литья металлов под давлением

С300/D

Литейная машина состоит из:

- Непосредственно литейной машины с усилием запирания 300 тонн (с холодной камерой прессования).

- Печь раздаточно-подогревательная, электрическая, емкость тигля 350 кг (по алюминию).

- Манипулятор заливщик для автоматической дозации и подачи металла в камеру прессования.

- Манипулятор смазчик — для подачи воздушно-капельной смеси разделительной смазки на поверхность пресс-формы.

Гидравлическая аппаратура и электрические компоненты произведены в Европе, США и Японии. Имеется дополнительная панель для управления гидравлическим цилиндром пресс-формы.

Конструкция машины литья под давлением с холодной камерой прессования включает в себя станину, узел запирания, узел прессования, гидравлическую аппаратуру, электрические компоненты, двери безопасности, систему смазки, систему смазки поршня и т.д.

Гидравлическая аппаратура и электрические компоненты произведены в Европе, США и Японии.

Узел смыкания включает в себя двойной колено -рычажный механизм. Давление и скорость системы регулируется с помощью датчика пропорционального клапана. ЧПУ и сенсорный дисплей производства Siemens. Станина сварная имеет прочную конструкцию. Узел смыкания оборудован гидравлическим приводом и толкателем со сдвоенным цилиндром.

Прессование состоит из четырех этапов: медленная заливка, первая ступень быстрой заливки, вторая ступень быстрой заливки и прессование.

В гидравлической системе машины используется двухпоточный насос с рабочим давлением 16 МПа, давление и поток регулируется сдвоенным пропорциональным клапаном.

Введена в эксплуатацию в АО «ЗАВОД «ФИОЛЕНТ» во 2 и 3 квартале 2014г.

Обрабатывающий центр 136 компаний.

PICOMAX 56 TOP

Эта новинка является как компактным универсальным фрезерным станком, так и фрезерным станком с ЧПУ. Конструкция фрезерно-сверлильного станка позволяет оператору осуществлять обработку детали в 3-х осях при вращении ручки или при помощи электронного маховичка. При необходимости, оператор может запустить программу со стойки ЧПУ для управления операциями сверления, фрезерования, резбонарезания и растачивания по 4-м осям! Конструкция ПИКОМАКС 56 ТОП уникальна и не имеет аналогов в своем роде.

PICOMAX 60

Высокоскоростные прецизионные обрабатывающие центры. Станки идеальны для изготовления инструмента, пресс-форм, для обработки медных и графитовых электродов, а также деталей из высоколегированной или закаленной стали с высокой точностью и качеством поверхности.

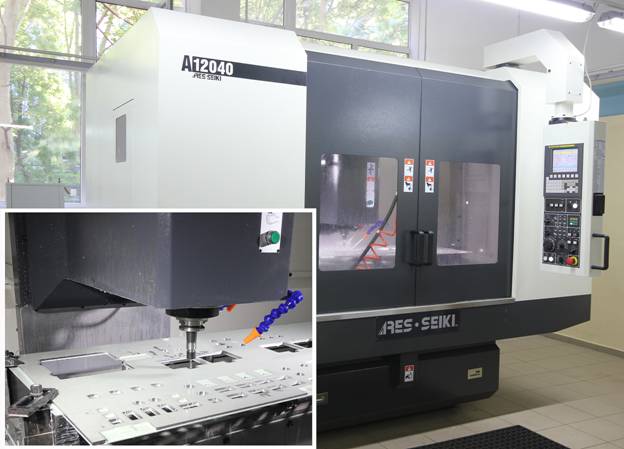

Вертикальные сверлильно-фрезерные обрабатывающие центры с ЧПУ фирмы ARES-SEIKI

A12040 с ЧПУ Fanuc 0iMD

Это высокоскоростной вертикальный сверлильно-фрезерный обрабатывающий центр с ЧПУ, производит комплексную обработку деталей крупных типоразмеров. Данные преимущества достигаются за счет высокой скорости быстрых перемещений до 60 м/мин, высокоскоростного шпинделя и инструментального магазина револьверного типа.

Автомат установки компонентов LYNX-XV

Автомат установки компонентов для мелкосерийного многономенклатурного производства.

Технические возможности:

— количество устанавливаемых типономиналов компонентов — 115;

— интеллектуальные питатели для лент шириной от 8 до 56 мм;

— производительность до 4500 компонентов в час;

— удобная операционная графическая система;

— возможность встраивания системы дозирования;

— возможность присваивания компонентов питателям при помощи сканера штрих кодов;

— система центрирования на лентах;

— СТЗ для инспекции компонентов;

— линейные энкодеры по всем осям.

Большое количество устанавливаемых на базу одновременно питателей и функция автоматического распознавания места расположения питателей сводят время переналадки автомата и риск ошибки из-за влияния человеческого фактора к минимуму. Все ленточные питатели имеют электрический привод и регулируемый шаг подачи компонентов.

Для многономенклатурного производства время перехода с одного изделия на другое — один из ключевых факторов влияющих на себестоимость изделия.

Концепция автомата позволяет снизить подобные издержки. Оффлайн программирование, интеллектуальные питатели, большое количество типономиналов на базе, возможность использования сканера штрих кодов – все это ключевые факторы положительно влияющие на эксплуатационные показатели.

Оффлайн программирование позволяет создавать рабочие программы установки компонентов, не останавливая производственный процесс.

Это делает автомат максимально гибким и оптимальным для мелкосерийного многономенклатурного производства.